本文从超声相控阵仪器、探头以及试块等设备受限情况下,针对厚壁(壁厚100mm以上)对接接头焊缝超声相控阵检测进行探讨。通过实验来分析在实际检测操作过程中遇到的问题,制定可实施有效的厚壁超声相控阵的检测工艺。

一、 器材:

1、 仪器设备:多普勒相控阵仪器(64激发通道)、探头楔块5L32-0.5-10、SD2-N55(探头:5MHZ、32晶片、0.5mm间距,楔块:55°)

2、 试块:CSK-IA、CSK-IIA、CSK-IIIA

3、 其他:机油等

二、 步骤

1、 仪器参数设置:(设置过程略,注:角度范围40°-70°,最大范围不超过35°-75°)

2、 声速校准:采用CSK-IA试块50mm和100mm半圆一次回波进行校准

3、 延迟校准:采用CSK-IA试块Ф2mm、深15mm横孔进行校准

4、 灵敏度校准:采用CSK-IA试块Ф2mm、深15mm横孔进行校准,初始灵敏度可以设置为15dB。

5、 TCG校准:采用CSK-IIA或者CSK-IIIA校准。

6、 扫查:大厚度焊缝采用双面双侧一次波入射沿线扫查

三、 问题

1、 探头参数影响:

根据超声相控阵GB标准报批稿,目前现有的探头(32晶片,0.5mm间距,若探头32晶片全部激发,最大孔径尺寸为16mm)最大检测厚度不超过50mm。

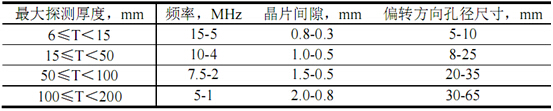

表1.相控阵GB标准报批稿推荐采用的探头参数

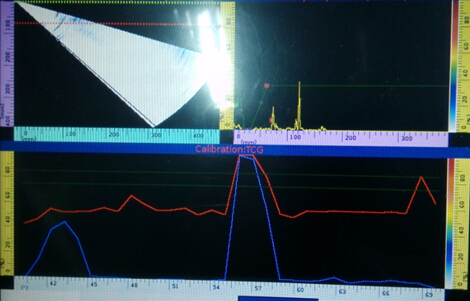

2、 排除激发孔径大小对检测过程的影响,采用CSK-IIA校准TCG:

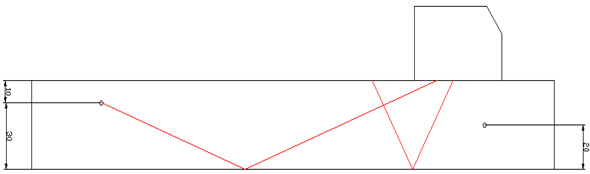

如图1所示,CSK-IIA试块深度为T/4、T/2和 3T/4的长横孔(试块厚度T=40mm,一次波:T1=10mm T2=20mm T3=30mm,二次波T4=50mm T5=60mm T6=70mm)试块校准TCG,因此采用CSK-IIA试块校准TCG最大深度可以做到70mm。

图1.CSK-IIA试块校准TCG示意图

若相控阵检测采用二次波覆盖焊缝检测区域,则最大检测厚度不超过35mm米,并且无法校准TCG深度40mm的增益补偿。若相控阵检测采用双面双侧扫查一次波覆盖焊缝,理论上检测的最大厚度不超过70mm。

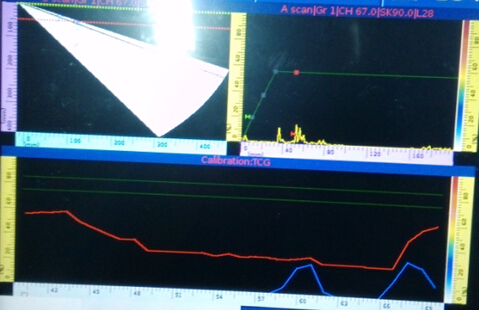

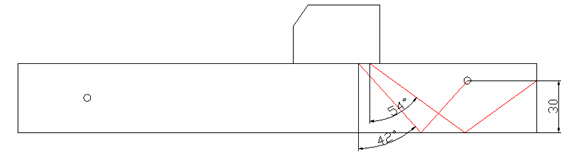

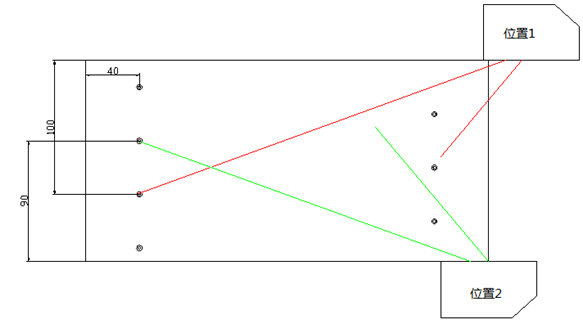

但是采用CSK-IIA试块校准TCG,当采用二次波校准TCG深度,当小角度打到横孔反射体,大角度同时也会打到试块端面上从而影响TCG的校准。实验得出当校准50mm、60mm、70mm都会产生该类影响。如图2校准TCG深度50mm 60°影响70°,图3校准TCG深度70mm 43°影响57°,图4为校准TCG深度70mm 42°影响54°声束示意图。

图3.校准TCG深度70mm 42°影响54°

图4.校准TCG深度70mm 42°影响54°声束示意图

3、 CSK-IIIA试块校准TCG:

采用CSK-IIIA试块不同深度的Ф1x6mm短横孔校准TCG,在实验过程中只做较深的横孔校准TCG过程中,小角度的杂波可能会影响大角度TCG的校准,通过实验总结大约深度80mm的短横孔就开始影响大角度TCG的校准。

个人认为当小角度制作TCG的过程中不仅有Ф1x6mm短横孔反射波,而且某个角度也可能有其他反射体的回波,该反射体的深度与Ф1x6mm短横孔的深度相同,并且该反射体的回波比短横孔的反射回波波幅高,从而影响大角度的TCG校准。

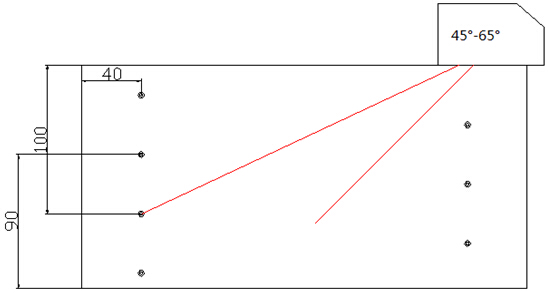

解决方法:(1)在满足声束能够全覆盖焊缝减小聚焦法则的角度范围,例如采用45°-65°的角度范围,(2)在校准较大深度的TCG过程中可以同一深度的横孔分多个角度区间校准,例如校准TCG深度为80mm的横孔可分为40°-55°和55 °-70°两个区间甚至更多来校准,从而避免小角度对大角度的影响。

4、 CSK-IIIA试块影响角度最大深度TCG校准

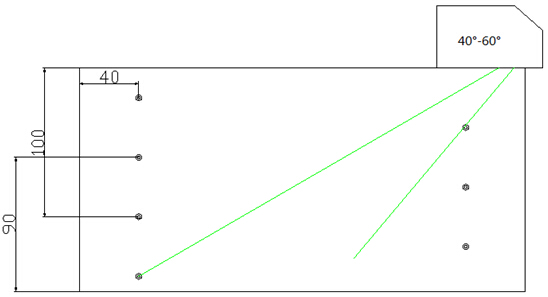

如图5所示,若相控阵聚焦法则中设置角度范围40°-70°,当校准TCG深度为100mm,探头声束70°入射点距离短横孔的水平距离为274mm,从图示5位置1可以看出探头已经超出了试块最大的长度。当校准深度为90mm,探头声束70°入射点距离短横孔的水平距离为247mm,从图示5位置2可以看出探头勉强在试块长度范围内。

图5. 角度范围40°-70°校准TCG最大深度示意图

因此,当采用角度范围40°-70°,采用二次波覆盖整个焊缝最大检测厚度范围不大于45mm,当采用一次波双面双侧扫查,最大检测厚度范围不超过90mm。

5、 灵敏度校准初始值设置的影响:

由于时间问题,该报告中暂未进行相关的实验来验证灵敏度校准初始值设置对TCG曲线制作以及对检测过程有何种影响,后续讲补上。

四、 解决方案

1、器材优化方案:

(1)探头选择:根据相控阵GB报批稿标准规定,检测厚度大于100mm的焊缝探头应该选择至少选择32晶片、晶片间距为1mm。或者62晶片、晶片间距不小于0.8mm。对于厚板检测采用双面双侧一次波覆盖,为了提高检测效率至少应有两个探头,进行双面扫查只需要扫查两次提高一倍的效率。

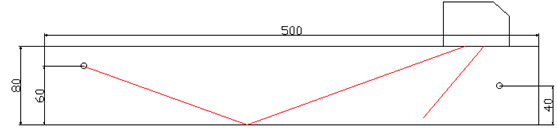

(2)试块优化:若采用目前仅有的CSK-IA、CSK-IIA、CSK-IIIA检测焊缝最大厚度不超过90mm。若增加一块长度为500mm,厚度80mm的校准试块(如图6所示)在深度为T/2和T/4制作类似CSK-IIA试块的横孔,则可以增加的TCG深度:20mm、40mm、60mm、100mm、120mm、140mm。配合CSK-IIA试块TCG深度:10mm、20mm、30mm、40mm、50mm、60mm、80mm、100mm、120mm、140mm,两个试块配合使用最大的检测厚度可以达到140mm,并且弥补了CSK-IIA试块无法达到40mm深度横孔。

图6.长度500mm、厚度80mm的特殊CSK-IIA试块

2、检测优化方案:

若不增加任何试块的前提下尽量提高检测更大厚度的焊缝,则必须对检测工艺进行优化。采用CSK-IA试块对仪器进行校准,利用CSK-IIIA试块进行TCG的校准,在前面已经讨论过如果设置聚焦角度范围40-70°最大检测厚度不超过90mm。为了实现更大厚度的检测,则在满足声束覆盖整个焊缝检测区域的前提下尽量减小聚焦角度设置范围,例如设置聚焦角度范围45-65°或者40-60°或者其他角度范围,如图7采用聚焦角度范围45°-65°校准TCG,理论最大校准TCG最大深度可达到100mm,图8采用聚焦角度范围40°-60°校准TCG,理论最大校准TCG最大深度可达到140mm。

图7.采用聚焦角度范围45°-65°校准TCG

图8.采用聚焦角度范围40°-60°校准TCG

在前面已讨论校准TCG深度较大时(例如80mm),小角度会影响大角度TCG的校准。因此在校准TCG80mm深度以上,应该采用同深度多角度区间校准,从而避免该不利因素。

五、 结论

超声相控阵检测较厚的焊缝,在仪器参数设置和校准步骤与中薄板设置过程相同,不受仪器探头以及试块的影响。而在TCG曲线校准制作过程中,有条件的情况下应该增加探头和试块(探头和试块参数在上文已描述)来保证检测有效正常进行。由于受目前仅有的设备器材及试块的限制,在制定检测工艺过程中因尽量优化工艺参数来保证检测正常的进行。

- 博主:曹智

- 高级工程师、UT-III、RT-III、MT-III、PT-III、PA-II、TOFD-II

- 原创说明:如需转载本站原创文章请联系博主!未经允许转载,将追究其责任!

“云特考”微信小程序题库,助您顺利通过取证考试!

曹智的无损检测博客

曹智的无损检测博客

评论前必须登录!